液态硅胶是种无毒、耐热性、具高回弹性的柔软热固性材料,其流变行为的主要表现为具低黏度、可快速固化、剪切稀化现象以及较高的热膨胀系数值。

液态硅胶是以铂金(Pt)作为催化剂的两液型快速固化材料,分为A胶与B胶,利用定量装置控制两者为1:1之比例,再透过静态混合器(Static Mixer)予以充分混合,可采射出成型加工方式来成型,具有批量生产、快速交联固化、废料少等优点。

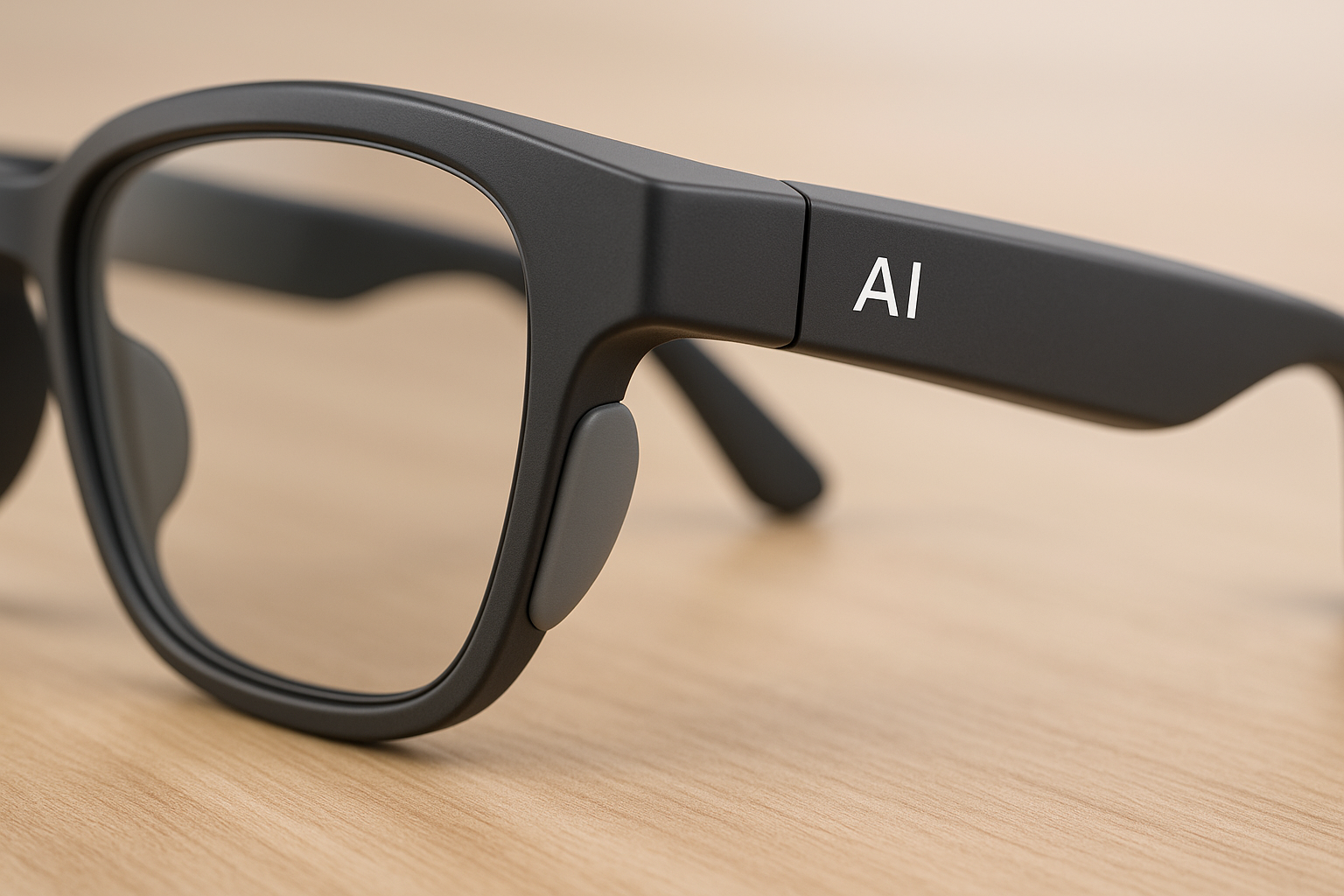

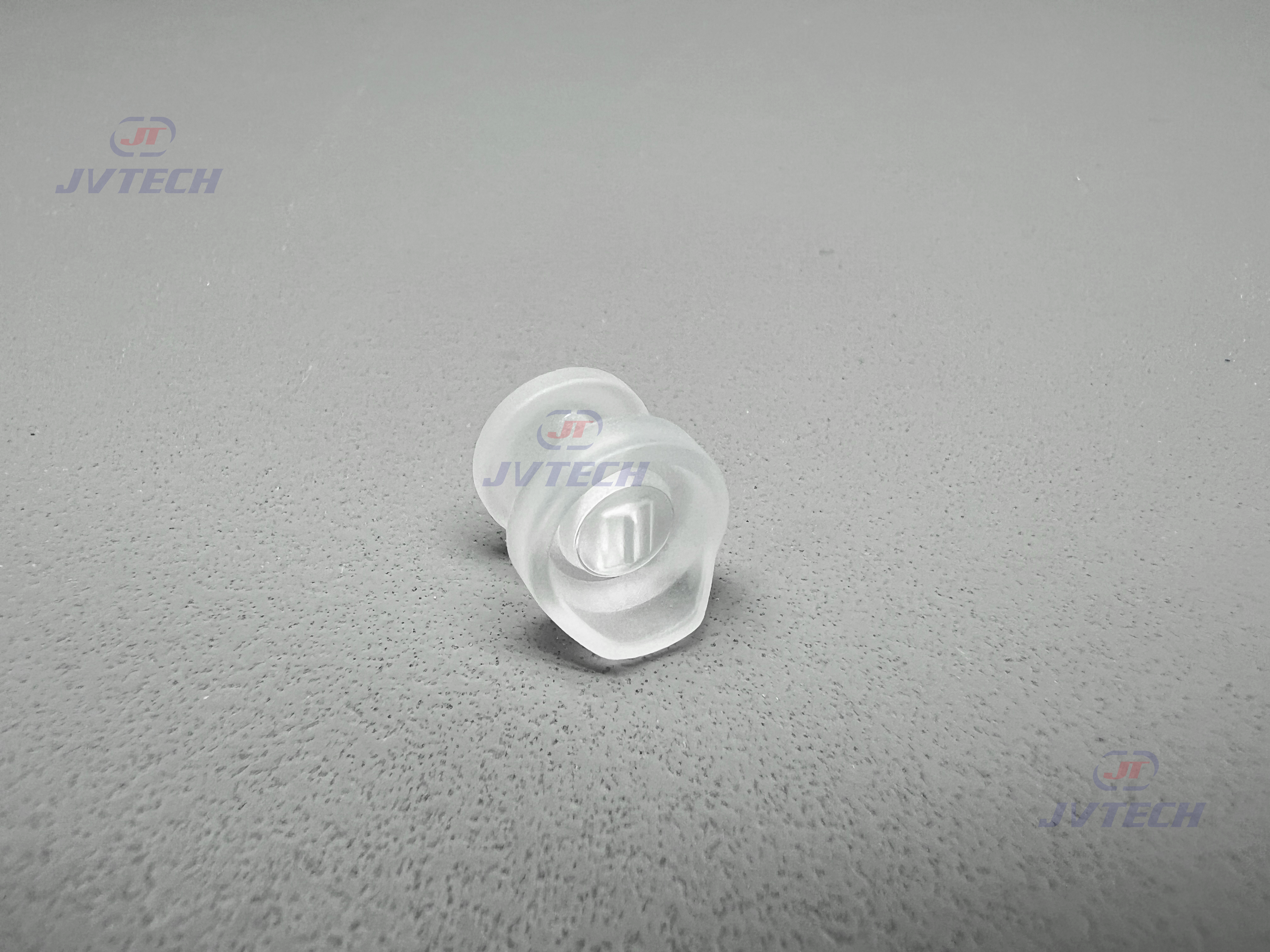

液态硅胶制品具备极好的耐温性、耐候性、耐腐蚀与优越的电气绝缘性,弹性优秀,防水性能突出,安全无毒无害,燃烧时也不会产生有毒物质。也因此应用领域极广,健康用品、汽配、母婴用品、医疗用具、生活用品、光学透镜、电子杂件,以及密封性应用产品等,液态硅胶都是在现阶段生产设计中不可取代的材料。

1.液态硅胶的加工成型过程

-1.png)

液态硅胶的成型主要原理就是硅分子(Si)与氢分子(H)在铂(Pt)催化和高温的作用下进行交联反应(固化),成型加工只需要三个步骤:[计量混合]、[模塑成型]、[熟化定型]。

液态硅胶具备优越的流动性,在模具中成型后又具备良好的柔韧性,所以可以完成精密度更高的设计,这是其他类型的材料譬如塑胶等所不能及的。液态硅胶通常是以射出机射出成型,其成型设备与热塑性塑料常用的加工设备相似但不尽相同。

液态硅胶为双组份的液态原材料,分A液成份和B液成份,利用混合装置精确地将A、B液成份以1:1比例充分混合。此外,因部分制品的有色设计,可以另加装配有色料的加色泵组及颜色计量装置,在使用过程中将A+B、添加剂、色料等在静态混合器中充分混合后导入塑化系统。

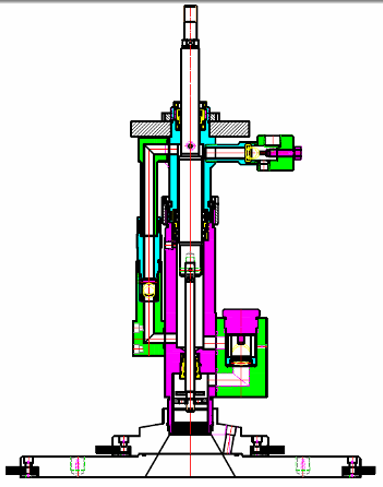

液态硅胶专用的塑化螺杆具有均匀化、混合的功能,通过螺杆将混合料导入高温模具中,在模温170~200℃条件下,使硅胶材料发生固化反应快速成型。当液态硅胶模具使用冷流道进料系统时,需要特别注意的是流道要保持足够的低温。此外,为了避免漏胶,针阀装置会安装在模具部件表面,射胶完成后,针阀立即将封闭射嘴。

2.液态硅胶成型加工高精密度关键

2.1液态硅胶注射成型机的关键部件

- 由于液态硅胶低黏度的特性,需要考虑加工过程中可能出现的材料的回流和逸漏的问题,因此需要格外重视射出螺杆的密封性。

- 为了防止液态硅胶过早固化,最好采用针阀式射嘴,当射胶完毕立刻封闭喷嘴,做好隔热设计。

- A、B两组成成份的混合、计量装置。

2.2供料系统

供料系统可大致分为以下几种模式:

- 双向泵:可上下移动送料,稳压效果良好,由A、B泵间相连接可以同步液压气动机构来进行控制,因此控制计量更精准、可靠。

- 单向泵:通用型供料系统,只可单向送料。

- 计量筒系统:该系统主要与单向泵配合使用。

- 止逆阀同步单向泵:带有止逆阀、可以同步使用的单向泵。

2.3模具设计

在模具的设计考量上,一般有以下几种形式:

- 热流道:该形式比较浪费物料,但是优点是设计简单、成本低,多用于大件产品。

- 有针阀的冷流道:该形式的优点在于可实现自动化,成型周期短。

- 无针阀的冷流道:由于液态硅胶自身的膨胀特性,因此该形式的成品不能在模具中保持精准的侧边距,缺点明显,不建议使用。

为了使得液态硅胶保持应有的较低温度和流动性,冷流道最好采闭合式系统,在射出加工周期中,闭合系统在每一个流道中都采用[封胶针]或[针形阀]来控制液态硅胶的准确计量。由于液态硅胶具显著的受热膨胀特性,收缩率为2~4%(反应固化温度为150℃),同时液态硅胶具有受压变形的特点。

因此在模具的设计上要注意以下几个重点:

- 为了避免湍流和喷流,应使用较小的进料口,如小针点或翼状小进浇口;

- 用T型导向栓代替柱形导向栓;

- 加装隔热装置,如隔热板;

- 不要使用含聚合抑制剂的防锈剂/油,取而代之可用甲苯、二甲苯等擦拭模具。

2.4液态硅胶固化注意事项

- 液态硅胶的固化化学反应,需要一定的反应时间。

- 理想的流动场是在直径2mm,170cm长度的流道中,流动距离可超过100cm 。

- 最小厚度1/1000mm。

- 模温过高会导致固化提早,从而引起流动受阻。

- 层流形式可避免产生气泡。

- 高速射出会导致湍流的产生。

- 物料的黏度会改变流动的模式。

- 湍流形式易导致白点。

3.结论

液态硅胶的射出成型加工需要对液态硅胶有基本认识,且在产品设计、模具设计与生产加工上给予适当与正确的设计与规划,才能更好的理解液态硅胶成型机的设计原理并完整的配合,尽量减少加工中可能出现的产品问题,提高生产效率、提高品质。

液态硅胶的射出成型加工经济效益高、操作难度相对简单,而且随着产业上对于液态硅胶产品之需求也有越来越多的趋势,也就意味着人才市场的投入增加,良性循环下的市场发展愈发茁壮。